jit چیست؟ | آموزش کامل تولید به موقع (Just in Time)

JIT در واقع مخفف کلمه Just In Time میباشد، یعنی سیستم تولید درست و به موقع و به هنگام. در دنیای امروزه رقابتهای شدیدی که بین شرکت ها وجود دارد باعث شده سود آنها به خطر بیافتد؛ لذا شرکتها در پی یافتن راهکارهای جدید برای بهینهسازی فرایندهای خود هستند.

JIT چیست؟

JIT در واقع مخفف کلمه Just In Time میباشد ، یعنی سیستم تولید درست به موقع. JIT سیستم پیشرفته ای است که اخیرا مورد توجه بسیاری از سازمانهای صنعتی و شرکت ها قرار گرفته است؛ کالاها در این سیستم مسیر تولید را طبق برنامه ای که از قبل تنظیم شده است طی می کنند. سیستم JIT در صنایعی مانند تولید خودرو، لوازم خانگی، ابزار الکتریکی و صنعتی به کار میرود.

JIT یک سیستم منسجم و یکپارچه با فلسفه تولید ناب (Lean Production) می باشد.

مفهوم تولید ناب

تولید ناب یعنی اینکه بیاییم:

- ضایعات فرایند تولید را تا حد امکان کاهش دهیم یا مواردی که باعث افزایش هزینه قطعه می شوند را از میان برداریم.

- زمان ارسال سفارشات بدست مشتری را کاهش دهیم.

اگر بخواهیم دقیق تر بیان کنیم، بهتر است بگوییم: JIT زیر مجموعه ای از تولید ناب می باشد.

تولید ناب توسط پژوهشگری به نام ” جان گرافسیک ” نام گذاری شده است.

هدف کلی Just in Time

حذف اتلاف های موجود در خطوط تولید تا حد ممکن، رسیدن به حداکثر بهینگی با ساده سازی عملیات و کیفیت مطلوب تولیدات میباشد.

همان طور که می دانید مشتریان همیشه خواستار یک محصول با بالاترین کیفیت، کمترین هزینه و کوتاه ترین زمان برای تحویل هستند که این مفهوم ما را در درک بهتر JIT را کمک می کند؛ یعنی اینکه ما بتوانیم آن چیز هایی که مورد نیازهست را با هزینه کمتر و زمان مناسب تر در سیستم های تولید و توزیع مواد انجام دهیم تا هم رضایت مشتری را بدست بیاوریم و هم در روند کاری خودمان عملکرد درست و ایده آلی داشته باشیم.

در سیستم JIT فقط در صورت نیاز، نهادههای تولید را از تامین کنندگان دریافت میشود و از قبل مواد اولیهای خریده نمیشود؛ یعنی تا آنجایی که امکانش هست شرکتها موجودی کمی در دسترس دارند، همانطور که میدانید نگه داشتن مواد، نیاز به هزینههای زیادی دارد، وقتی که موجودی وجود نداشته باشد، هزینههای ناشی از آن هم کاهش پیدا میکند. از طرفی دریافت کردن نهادههای تولید در صورت نیاز، احتیاج به هماهنگی قوی و مدیریت شدهای با تامین کنندگان دارد که باید به آن توجه کرد؛ و باید دانست که تولید به هنگام تنها زمانی به نتیجه میرسد که همه افراد برای آن تلاش کنند و وظایف خود را به نحو احسنت انجام دهند.

لذا می توان گفت که سیستم JIT بر پایه ی درخواست مشتری می باشد؛ یعنی زمانی که مشتری قطعه را تقاضا میکند در این جا سیستم تولید به موقع وارد عمل می شود.

Just In Time ، سیستم کنترل موجودی نیست؛ چرا؟ چون قبل از تقاضای مشتری در انبار چیزی وجود ندارد؛ در مقابل میتوان گفت: JIT سیستم کنترل موجودی های “تولید” میباشد.

تاریخچه انبارداری و JIT

انبارداری و JIT از سال 1960 در کشور ژاپن به دلیل کمبود فضا برای نگهداری مواد اولیه ظهور کرده است. برای اولین بار در سال 1972 فردی به نام تائیچی اونو در شرکت تویوتا از سیستم JIT به عنوان عاملی برای تامین نیازهای مشتری در کوتاهترین زمان به کار گرفت؛ لذا از تائیچی با لقب پدر نظام تولید به هنگام یاد میشود، و در آن زمان این سیستم مورد استقبال گرم ژاپنی ها نیز قرار گرفت؛ زیرا پس از جنگ جهانی دوم کشور ژاپن دچار بحرانهای شدیدی شده بود و روش سنتی پاسخگو نبود، همچنین این روش در طول بحران های نفتی سال 1973 بسیار مورد توجه بوده است و بعد از آن توسط شرکت های زیادی انتخاب شد.

Just in time بر اساس Heijunka است؛ که شامل سه المان زیر می باشد :

- Takt Time

- Continuous Flow

- pull System

معنا و مفهوم Heijunka

Heijunka در واقع یک نوع برنامه ریزی تولید میباشد که نشان دهنده یک ترکیب ماهانه، هفتگی و روزانه و… از تقاضای مشتریان است.

حالا هر کدام از این المان ها را بررسی می کنیم :

A) Take timea

همان طور که از اسمش پیداست یعنی هر چند مدت یکبار بیاییم یک قطعه یا وسیلهای را برای پاسخگویی به نیاز مشتری تولید کنیم که در واقع همان سرعت فراهم کردن تقاضای مشتری نامیده میشود.

زمان یکی از عوامل بسیار مهم و در سیستم JIT می باشد. چرا؟ زیرا با اندازه گیری درست زمان میتوانیم عملکرد خود را سنجیده و موانع موجود در مسیر را شناسایی و در جهت رفع آنها تصمیمگیری کنیم.

Takt time یک فرمول کلی دارد که به شکل زیر میباشد :

Takt time=زمان خالص موجود برای تولید وسیله تقسیم بر تقاضای مشتری در آن لحظه

حالا یک مثال از takt time را برای درک بهتر بررسی میکنیم :

فرض کنید در یک کارخانه زمان کاری یک کارگر 7 ساعت باشد که 420 دقیقه میشود، و این کارگر در طول زمان کاری خودش 20 دقیقه از تایم را صرف ناهار، 10 دقیقه برای نماز، 20 دقیقه هم صرف استراحت کند؛ در این جا زمان خالص باقی مانده 370 دقیقه میشود و اگر در این شرایط نیاز مشتری در طی یک روز 185 قطعه باشد، در این صورت این خط تولید باید هر 2 دقیقه یک قطعه تولید کند تا تقاضای مشتری بر طرف شود.

ناگفته نماند که با takt time می توانیم خط تولید هایی که سرعت پایین دارند و دستگاه هایی که در روند کاری خود نقصی دارند یا خراب هستند را شناسایی کنیم؛ از چه طریقی میتوان این کار را کرد؟ از طریق مقایسه تعداد قطعه تولید شده تجربی با مقداری که از فرمول بدست میآید.

B) Continuous Flow

برای داشتن مشتری ثابت باید بتوانیم کار خوب را در زمان کم ارائه دهیم، شرکت تویوتا در قرن بیستم برای رسیدن به این هدف روشی را به نام جریان مداوم نام گذاری کرد.

جریان مداوم چیست؟ جریان مداوم یعنی تولید یک محصول مشخص و انتقال آن به مرحلههای بعدی که هر مرحله یک فرایند میباشد و مواد تا جایی که میتوانند باید این فرایندها را طی کنند.

لازم است در اینجا با مفهومی به نام کانبان آشنا شوید:

کانبان یک سیستم برنامه ریزی میباشد که توسط تائیچی اونو به وجود آمده است. این سیستم از وجود داشتن موجودی در انبار حدالامکان جلوگیری میکند.

همچنین کانبان رابط میان فرایندها میباشد و نشان میدهد هر قطعه یا وسیله از کجا آمده و به کجا میرود. همچنین همه ارزش کار را به تقاضای مشتری وصل میکند و از طریق کاهش ضایعات تولیدی ما را در رسیدن به اصل تولید به هنگام یا JIT کمک میکند. این کار باعث میشود شرکت بتواند ارزش کار را بهتر به مشتریها نشان دهد و مشتریان در این شرایط انتظار کمتری برای تولید محصول میکشند.

پس هدف ما از جریان مداوم کاهش هزینههای موجودی، زمان و ضایعات میباشد.

C) pull System

سیستم کشش باعث کاهش هزینههای ذخیرهسازی، کاهش ضایعات هر فرایند تولید، بهتر شدن کارایی جریان و افزایش بهرهوری، برآورده ساختن تقاضای واقعی مشتری، در مقابل ذخیره کردن پول، فضا و سایر منابع میشود؛ که میتوان از این ذخیرهسازیها در عملکردهای مهمتری استفاده کرد.

به این صورت که یک شرکت زمانی که مشتری تقاضایی میکند مواد لازم را از تامینکنندگان میگیرد و بعد محصول مشتری را آماده کرده و در زمان تعیین شده به مشتری تحویل میدهد.

با توجه به مواردی گفته شده، چرا برخی از شرکت ها از سیستم JIT استفاده می کنند؟

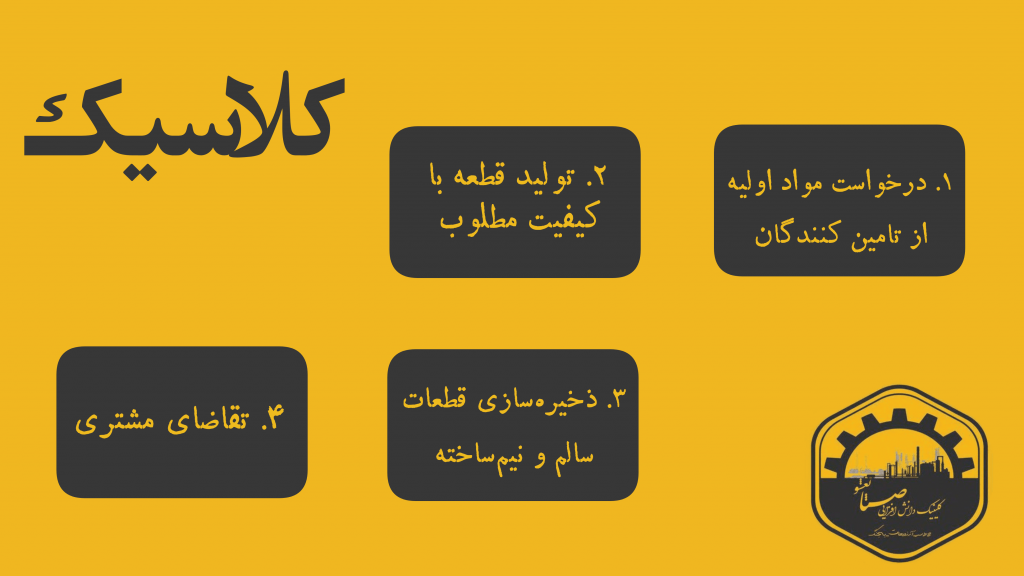

در مقابل سیستم JIT سیستمی به نام سیستم کلاسیک وجود دارد.

در سیستم کلاسیک و سیستمهای سنتی مواد خام و اولیه، قطعات اولیه مورد نیاز برای تولید یک وسیله، کالاهای نیمه ساخته و حتی کالاهای آماده فروش در انبارها ذخیره می شود؛ این روند منجر به افزایش هزینهها (ایجاد هزینه های مخفی)، کاهش فضای انبار، افزایش ضایعات و . . . شده که گاها خسارتهایی را به شرکتها تحمیل میکند اما در سیستم JIT اینگونه نبوده و مواد خام فقط در صورت نیاز در جهت بر طرف کردن نیاز مشتری خریداری میشود؛ به همین دلیل برخی از شرکت های بزرگ از این سیستم استفاده میکنند.

در اینجا برخی از شرکتهای بزرگ که از سیستم JIT استفاده میکنند نام برده شده است:

- شرکت فورد آمریکا

- شرکت جنرال موتورز

- شرکت تولیدی مجیک

- شرکت تویوتا ژاپن

- شرکت ایران خودرو ( به طور محدود )

- و . . .

مقایسه ساده سیستم JIT و کلاسیک

سیستم تولید به هنگام

سیستم کلاسیک

نگاه کل به مزایا و معایب سیستم JIT

تا به حال دریافتیم که هر سیستم یک سری مزایا و یک سری معایبی دارد.

مزایا

- کاهش هزینهها

- کاهش ضایعات

- حذف اتلافها (برای مثال اتلاف ناشی از حمل و نقل، حرکت و اعتماد به نفس، موجودی و . . . )

- ذخیره سازی منابع

- ذخیره سازی فضا

- استفاده از پولهای ذخیره شده در سرمایه گذاریهای دیگر

- ایجاد روابط دوستانه مستحکمتر بین شرکتها و تامینکنندگان مواد اولیه

- ذخیرهی زمان

- کوتاه بودن روند تولید قطعه

- کاهش نیروی انسانی

- تنوع بیشتر

- تولید محصول با کیفیت

- و . . .

معایب

در این روش عیبها بسیار کمتر میباشد. در مواردی مشتری به طور ناگهانی قطعهای را تقاضا کند؛ در این شرایط از آنجایی که شرکت مواد اولیهای در انبار ذخیره ندارد از تامین کنندگان درخواست میکند، اگر تامین کنندگان نتوانند آن مواد اولیه خام را تامین کنند شرکت به مشکل بر میخورد؛ و این یکی از مهم ترین نگرانیهای این سیستم میباشد و میتوان گفت در این شرایط استقلال شرکتها در زمینه مواد اولیه کاهش مییابد.

در نتیجه، وقتی JIT به نتیجه برسد؛ علاوه بر تولید به هنگام، پارامترهایی مثل خرید به موقع و فروش به هنگام هم به وجود می آید.

از جمله خدمات تخصصی کالج صنایعشو خدمات مشاوره و کوچینگ تخصصی شغلی و کوچینگ کسب و کار و کارآفرینی و کوچینگ دانشجویی و مشاوره های تحصیلی و برگزاری دوره های رایگان و نیمه رایگان و تبلیغاته

دیدگاهتان را بنویسید