نظام آراستگی در محیط کار | فایو اس (5s) چیست؟

“اتاقتُ یکم جمع و جور کن!”

“چقدر اتاقت شلوغ و نا مرتبه”

این جملات بنظرت آشنا نیست؟

هممون از بچگی تا الان این جملات و مشابهشونو بارها از زبان خانواده شنیدیم!

الان هم گاهی با یه اتاق یا میز کار شلوغ و نامرتب روبرو میشیم و بعد از تمیز کردن، اشیاء گمشدهی زیادی رو پیدا میکنیم?

نظام آراستگی در محیط کار (5s) یکی از بهترین روشهاست که با بکارگیری این روش، در آخر یه محیط تمیز، سازمانیافته و بهینه شده داریم.

اما نکته مهم دربارهی نظام آراستگی 5s (فایو اس) اینه که نه تنها به زندگی شخصیمون میتونه کمک کنه، بلکه به سازمانهای بزرگ هم کمک زیادی میکنه!

بیا در ادامه بیشتر درباره نظام آراستگی محیط کار 5s بخونیم و یاد بگیریم چجوری میتونه برای سازمان مفید باشه!

تاریخچه نظام آراستگی (5s)

به احتمال زیاد روشهایی مثل 5s وجود داشته و مطالب زیادی هم دربارهی چگونگی پیدایش این روش وجود داره اما در اسناد تاریخی، ریشهی نظام آراستگی به کشتیسازی قرن شانزدهم در ونیز برمیگرده!

ایدهی اولیه، سادهسازی تولید بود؛ کاری که این پیشگامان اولیه تونستن اجرا کنن و کشتیها رو به مدت چند روز به جای چند هفته بسازن.

در ژاپن و پس از جنگ، به ویژه در دههی 1970، روش نظام آراستگی 5s به عنوان بخشی از سیستم تولید تویوتا که توسط Taiichi Ohno طراحی شده، رایج شد!

مهندسان ژاپنی روشهای دیگهای رو هم به دنیا معرفی کردن! مثل مفهوم ” Poka yoke” که Shiego Shingo، مطرح کرد؛ پوکایوکه یه اصطلاح ژاپنیِ که به معنی “تصحیح اشتباه” یا “پیشگیری از خطای سهوی” هست.

پوکایوکه به اپراتور تجهیزات کمک میکنه با جلوگیری، تصحیح یا جلب توجه خطاهای انسانی در هنگام بروز خطاها و نقصها از اونها جلوگیری کنه.

روشهای دیگه اراِئه شده توسط Shiego Shingo شامل Mistake proofing، Just in time ،Jidoka ،SMED ،Production هستن.

در ابتدا این روش محافظت شده بود اما در حال حاضر 5s و روشهای دیگه به طور گسترده در تولیدات سراسر جهان پذیرفته شدن.

مهندسان صنایع در طول تاریخ تکنیکهای ارزشمندی رو به صنعت معرفی کردن که این موارد فقط تعداد کمی از اونهاست! اگر میخوای با مهندسان صنایع موفق ایران و جهان آشنا بشی، صنایعشو در یه مقاله جدا، اسامی و افتخارات مهندسان صنایع موفق رو نوشته برات که میتونی بخونی:)

نظام آراستگی محیط کار (5s) چیست؟

روش 5s یه رویکرد سیستماتیک در سازمان یا محل کارِ!

این روش پنج مرحلهی اصلی داره و مراحلش شامل ساماندهی اقلام، تمیز کردن، نظم و ترتیب، استانداردسازی، انجام تعمیر و نگهداری و اطمینان از تبدیل شدن این موارد به یه عادت هست??

در حالت ایدهآل، این مراحل باید به ترتیب و به طور منظم انجام بشن!

بعد از اجرایی شدن نظام آراستگی در محیط کار، دستورالعملها و قوانین، نوارهای درخشان در تاریکی یا نوار نورافشانی روی زمین، سطلهای رنگی، برچسبهای قرمز راهنما رو میشه مشاهده کرد.

عکس زیر نظام آراستگی در محل کار رو به خوبی نشون داده.

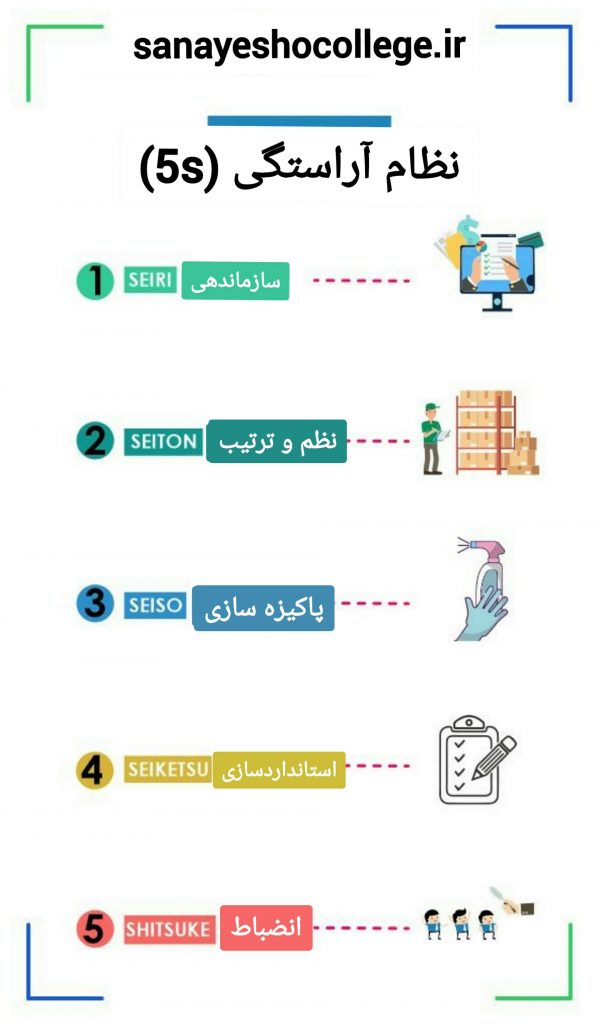

کلمه 5s (فایو اس) مخفف چیست؟

مجموعهای از پنج اصطلاح ژاپنی که همگی با حرف “s” شروع میشن:

- Seiri

- Seiton

- Seiso

- Seiketsu

- Shitsuke

که در زبان انگلیسی هم این اصطلاحات، با “s” شروع میشن.

- Sort (organize)

- Set in Order (straighten)

- Shine (cleanliness)

- Standardize (consistency)

- Sustain (discipline)

استفاده از نظام آراستگی در کار چه مزایایی دارد؟

- استفاده از روش 5s برای همه سادهست!

- نیازی به تحلیل فنی نداره و میتونه در شرکتها، کارخانههای تولیدی، ادارات بخش خصوصی یا دولتی و کسب و کارهای کوچک اجرا بشه.

- سادگی، کاربرد عملی و ماهیت بصری، این روش رو به یه کمک مفید و جذاب برای اپراتوها، مدیران و مشتریان تبدیل کرده.

- اجرای روش نظام آراستگی در محیط کار، موجب رضایت بیشتر کارکنان میشه.

- کیفیت و بهرهروی افزایش پیدا میکنه.

- کاهش هزینهها و در نهایت بهبود سودآوری رو در پی داره.

- محیط کاری ایمنتری رو خواهیم داشت.

چرا از نظام آراستگی (5s) استفاده می کنیم؟

یه ابزار عالی برای شناسایی پروژههای بهبود در شرکت برای حذف موارد غیر ضروریه?

اگر چه گاهی به عنوان یه تکنیک خانهداری در نظر گرفته میشه، اما در واقع یه سیستم مدیریتی نوآورانهست که برای همه نوع سازمانی بسیار مفیده.

هدف نهایی بکارگیری روش 5s، بهرهوری و ترویج یه محیط عملیاتی منظم هست.

پنج مرحله نظام آراستگی (5s)

بکارگیری این روش چه در محیط کار و سازمانها و چه در زندگی افراد، کار رو برای همه خیلی آسونتر، کارآمدتر میکنه و واقعا محیط بهتری رو ایجاد میکنه!

حالا مراحل 5s رو با جزئیات بیشتری بررسی میکنیم:

مرحله 1: ساماندهی (seiri یا Sort)

فرآیند مرتبسازی یا حذف همه موارد غیر ضروری از مکان.

اگر به موارد اضافی در محیط احتیاج نداری، اجازه نده فضا رو اشغال کنه و باعث سردرگرمی در محیط بشه. اگر وسیلهای برای فعالیت روزمره ضروریه، باید برچسب گذاری بشه اما اگر نیست باید تعیین بشه چند بار در اون محیط ازش استفاده میشه.

موجودی اضافی یکی از انواع ضایعاته که باید در طول فعالیتهای 5s حذف بشه! پس اگر موجودی فلهای بود، مقدار باقی مونده به انبار فرستاده میشه.

مرحله 2: نظم و ترتیب (seiton یا Set in Order)

فرآیند قرار دادن همه موارد ضروری در یه مکان بهینه که باعث سازماندهی فضا میشه! در طول این مرحله باید به دنبال راههایی برای کاهش یا حذف زباله بود.

عکس زیر مثال خوبی برای این مرحلهست

مرحله 3: تمیز کردن (seiso یا Shine)

این فرآیند شامل تمیز کردن و بازرسی محل کار، ابزار و ماشین آلات هست ⚙

تمام زبالهها و آلودگیها باید پاک بشه چون نظافت، سبب میشه محل کار ایمن بشه.

مرحله 4: استاندارد سازی (seiketsu یا Standardize)

مرحله استاندارد سازی، مهمترین مرحله در فرآیند 5s (نظام آراستگی) هست!

در این مرحله دستورالعملهای کاری، چک لیستها، کارهای استاندارد و سایر مستندات تهیه میشن.

باید به مستندات، راهنماها و اطلاعات مفید دیگه توجه کرد تا مطمئن شد، متودولوژیهای 5s میتونه به طور مدام مدیریت بشه.

مرحله 5: انضباط (shitsuke یا Sustain)

این بخش نهایی، تضمین میکنه که اصول 5s به طور خودکار توسط اپراتورها و کارکنان حفظ میشه.

❕گاهی اوقات مرحلهی (safety) هم به عنوان مرحلهی ششم (6s) ذکر میشه.

بسیاری از سازمانها به طور معمول به موارد ایمنی توجه میکنن چون ایمنی هستهی اصلی همهی مراحل گفته شده و روشهاست.

بسیاری از شرکتها نظام آراستگی 5s رو در تمام زمینههای کسب و کار خودشون پیادهسازی کردن؛ اگر 5s به درستی پیادهسازی بشه، میتونه محرک قدرتمندی برای توسعهی فرهنگ بهبود مستمر باشه!

کالج صنایعشو همیشه سعی کرده مفیدترین مقالات (رایگان) مهندسی صنایع و دورههای تخصصی کاربردی مهندسی صنایع با قیمت مناسب رو برات قرار بده!

حتما یه سر به بخشهای دیگه سایت کالج صنایعشو بزن ؛))

از جمله خدمات تخصصی کالج صنایعشو خدمات مشاوره و کوچینگ تخصصی شغلی و کوچینگ کسب و کار و کارآفرینی و کوچینگ دانشجویی و مشاوره های تحصیلی و برگزاری دوره های رایگان و نیمه رایگان و تبلیغاته

دیدگاهتان را بنویسید